| [ начало ] | [ Т ] |

Толчея*

— При механическом обогащении руды после окончательной разборки ее на руду штуфную, крупновкрапленную, мелковкрапленную и пустую породу руда мелковкрапленная идет на Т. В противоположность рудодробилкам и валкам, где материал измельчается давлением, Т. действуют ударами. Прототипом Т. может служить ступка. Толчение делится на два класса — толчение грубое и толчение тонкое, при последнем руда измельчается до мучнообразного состояния (0,25—1 мм). На фиг. 1—3 изображен толчейный став, состоящий из двух отделений, вмещающих по пяти пестов каждое.

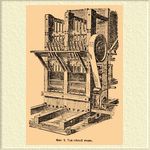

Фиг. 1. Толчейный став.

Главные составные части его: А — толчейное корыто, F — набивка его, D — песты, E — вставляемые в них стальные бойки — подпестники, К — скат, по которому руда поступает под пест, G — сито, через которое происходит вынос мелко раздробленной руды в виде толчейной мути водой, поступающей по трубке через k; С — стержни пестов, В — направляющие бруски, L — насаживаемые на стержни пестов пальцы, подымаемые кулаками, М — вал, на который насажен шкив О, приводимый во вращение ремнем от шкива мотора Р.

Фиг. 2. Толчейное корыто.

Фиг. 3. Разрез толчейного корыта.

Толчейная набивка F делается из твердой стали — даже хромистой. Ширина и длина набивки делаются немного больше подпестника. Набивка вставляется в гнезда, сделанные в нижней части чугунного толчейного корыта. Подпестник E делается также из твердой стали и вставляется своим коническим выступом в такое же гнездо в нижней части собственно песта D. При работе истирается только подпестник, который легко заменить новым. Загоняя клинья rr, легко вынуть подпестник. Если означим через Q вес песта + подпестник, высоту подъема его — через h, скорость, приобретенную им в конце падения, — через v, работу, соответствующую этой скорости, — через w, то имеем

h = v2/(2g); w = Qh = Q(v2)/(2g).

Чтобы толчение шло успешно, эта работа, отнесенная к 1 кв. стм рабочей

площади подпестника f,

т. е. w = W/f = (Qh)/f,

должна достигать известной, опытами

установленной величины. По Риттингеру, можно считать: для очень твердых пород

w = 0,149

килогр.-метр на 1 кв. стм; для пород средней твердости w

= 0,125 килогр.-метр на 1 кв. стм; для легкодробимых пород w

= 0,115 килогр.-метр на 1 кв. стм. Высота падения должна быть не слишком мала,

иначе придется ставить очень тяжелые песты и давать слишком много ударов в

минуту, и не слишком велика, иначе вынос толчейной мути будет совершаться

толчками, неправильно. В среднем h

= 210 мм, изменяясь в пределах от 160 до 320 мм. Вес Q

изменяется от 125 до 430 кг. Обыкновенно при расчетах задаются Q

и h, а по ним

вычисляют f. Стержень

песта делается деревянным или железным. Деревянные стержни — чаще прямоугольного

сечения, железные — круглого. Расстояние песта от задней стенки толчейного

корыта зависит от величины забрасываемых в него кусков и колеблется

обыкновенно от 80 до 100 мм. Число пестов в одном корыте — от 3 до 5. При

больших установках ставы о 5 пестах в отделении дешевле трехпестовых, но зато

количество измельченной руды на пест в последних, по опытам, больше. Вынос мути

из корыта производится: 1) через порог в длинном боке корыта; 2) через канал

сечением 13х13 — 20х20 мм, выходящий из корыта на высоту 100—125 мм от дна; 3)

через сито, вставленное в длинном боке корыта. В настоящее время применяются

главным образом два последних способа, причем при очень тонком измельчении (до

0,5 мм) вынос делается через канал, а при более крупном — через сито. При

толчении золотых руд почти всегда применяется сито: величина отверстий в

последнем спускается тогда до 0,7—0,3 мм. Сито имеет перед каналом то

преимущество, что при нем степень измельчения постояннее, не может быть местного

чересчур большого измельчения. Поэтому производительность толчеи несколько

повышается. Зато расход воды несколько больше, иначе сито засоряется; слишком

много воды в мути неблагоприятно отзывается на дальнейшем ее обогащении. По

Риттингеру, для легких пестов расход воды в минуту на пест составляет от 16 до

32 литров. Сита устанавливаются или вертикально, или под углом 70—75° и

зажимаются клином H.

Сита делаются из проволоки или, чаще, из пробиваемых машинами железных,

стальных, а при кислых водах — медных листов. Листы сохраняются дольше

проволочных сит. При добыче золота порог N,

на котором укреплено сито, покрывается амальгамированным медным листом а

(такой же лист а иногда вставляется в задней стенке корыта улавливающим

частички золота. Палец песта L

(фиг. 1—3) представляет обыкновенно

чугунную муфту, надетую на стержень и заклиниваемую на любом месте его помощью

шпонки и нажимных клиньев pp.

Песты приводятся в движение двойными кулаками М, обыкновенно чугунными.

Ось вала кулаков отстоит от оси стержней на 200—225 мм. Ширина кулака 50—60 мм.

Вследствие постепенности зацепления и круглоты стержней и подпестника последние

при подъеме немного поворачиваются, чем достигается легкость хода и

равномерность истирания подпестника и набивки. Если означим через n —

число подъемов песта в минуту,

m — число оборотов

вала, r — радиус

начального круга кулаков, t

— время между двумя последовательными ударами песта, t1

— время подъема песта кулаком, то имеем: t = 60/n; t1

= h/v, где v

— скорость подъема; означая t2

время подъема песта на h1

как свободного тела, обладающего начальной скоростью v,

имеем t2 = v/g,

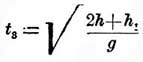

время падения  ;

время покоя песта означим t4;

тогда

;

время покоя песта означим t4;

тогда

Скорость подъема принимается обыкновенно 0,4 м; t3 = 0,2. Для равномерности работы, уменьшения деформации вала и т. д. следует располагать кулаки в определенном порядке, так чтобы песты поднимались постепенно и в каждый промежуток времени их поднималось равное число. Чтобы определить расположение кулаков, проведем столько вертикальных линий, сколько в ставе пестов; развернем окружность в любом масштабе и разделим на столько частей, чему равно произведение из числа пестов на число ударов каждого за один оборот вала. Из точек деления проведем горизонтали, точки пересечения которых с вертикалями определят угловое положение кулаков. Очень большие американские Т., служащие для дробления медных руд, подобны паровым молотам. Обыкновенно применяется верхний пар; корыто снабжено 4 ситами. Стержень стальной и соединяется с пестом помощью стального диска, насаженного на стержень и входящего в наполненный гуттаперчей цилиндр, прикрепленный к песту; этим устраняется вредное влияние толчков на паровой цилиндр. Такая Т. производительностью равна 60—100 обыкновенным. Производительность Т. меняется в зависимости от обрабатываемой руды, степени измельчения ее и т. д. Если означим диаметр отверстий сита через d, то производительность песта q меняется примерно как:

А. Митинский. Δ .

|

Page was updated:Tuesday, 11-Sep-2012 18:16:41 MSK |