| [ начало ] | [ У ] |

Угленатровая соль*

или сода, Na2CO3, содержит 58,49% Na 2O и 41,51% CO 2. Она представляет белого цвета и неприятного щелочного (мыльного) вкуса порошковатое вещество уд. в. 2,4 (при 20°), плавится при темп. от 810° до 1098° (по различным данным) и при более сильном накаливании медленно улетучивается, при чем отчасти происходит и разложение ее на Na 2 O и CO 2. Диссоциация У. соли начинается уже при ее плавлении; в краснокалильном жару в атмосфере углекислоты потеря CO 2 достигает 1,75%. Водяной пар вытесняет из расплавленной У. соли CO 2, образуя едкий натр: Na 2CO3 + H2O = 2NaHO + CO2, водород в этих условиях тоже частью переводит ее в едкий натр, кремнекислота, вытесняя CO 2 при сплавлении с У. солью, образует силикат натрия, глинозем дает алюминат; при сплавлении углекислота вытесняется также и окисью железа (на этом основан способ получения NaHO из соды Левига), уголь при белом калении восстановляет из У. соли металлический натрий с выделением окиси углерода, сера при 275° дает сернистый натрий и серноватисто-натровую соль. Кислоты, даже слабые, выделяют из соды CO 2 при обыкн. темп. Отношения У. соли к воде представляют большое сходство с серно-натровой солью и по растворимости ее, и по образованию различных кристаллических соединений с водою, и по способности к образованию пересыщенных растворов (см. Сульфат, Растворы и Правило фаз). Безводная У. соль растворяется в воде с выделением 5,64 К тепла и около 37° имеет maximum растворимости. В 100 ч. воды, по Лёвелю, растворяются при 0° — 6,97,10° — 12,06, 15° — 16,20, 20° — 21,71, 30° — 37,24, 38° — 51,67 и 104° — 45,47 ч. Na2CO3. Насыщенный раствор кипит при 105° (Мульдер) — 106° (Кремеус). Реакция растворов щелочная. Уд. веса растворов (S) при 15°/4° в зависимости от % содержания Na 2CO3 (p) выражаются, по Д. Менделееву (1887), на основании расчета данных Гердаха и Кольрауша, уравнением параболы: S = 9992 + 104,5p + 0,165 р 2. Лунге (1892) дает следующую таблицу уд. весов крепких растворов соды при 30°:

|

Уд. вес |

Содержание в % |

Градусы Боме |

|

|

Na2CO3 |

Na2CO3x10H2O |

||

|

1,142 |

13,79 |

37,21 |

18 |

|

1,152 |

14,64 |

39,51 |

19 |

|

1,162 |

15,49 |

41,79 |

20 |

|

1,171 |

16,27 |

43,89 |

21 |

|

1,180 |

17,04 |

45,97 |

22 |

|

1,190 |

17,90 |

48,31 |

23 |

|

1,200 |

18,76 |

50,62 |

24 |

|

1,210 |

19,61 |

52,91 |

25 |

|

1,220 |

20,47 |

55,29 |

26 |

|

1,231 |

21,42 |

57,80 |

27 |

|

1,241 |

22,29 |

60,15 |

28 |

|

1,252 |

23,25 |

62,73 |

29 |

|

1,263 |

24,18 |

65,24 |

30 |

|

1,274 |

25,11 |

67,76 |

31 |

|

1,285 |

26,04 |

70,28 |

32 |

|

1,297 |

27,06 |

73,02 |

33 |

|

1,308 |

27,97 |

75,48 |

34 |

При охлаждении крепких растворов при обыкновенных условиях У. соль выделяется в больших бесцветных и прозрачных кристаллах моноклиноэдрической системы, содержащих 62,92% воды и отвечающих составу Na 2CO3x10H2 O. Особенно крупными они получаются, если раствор содержит небольшую примесь (1 ½ — 2%, считая на соду) глауберовой соли; наоборот, в присутствии двуугленатровой соли кристаллы получаются мельче. Уд. вес их 1,42—1,47. При 34° они плавятся в своей кристаллизационной воде, при чем часть соли выделяется в виде мелких кристаллов состава Na 2CO3x10H2 O; на воздухе при обыкн. темпер. кристаллы выветриваются, белеют и теряют прозрачность, оставляя при 12,5° пятиводную соль, в пустоте же над серною кислотою или при 38° выветривание идет до одноводной соли. Во влажном воздухе при низких температурах выветривания не происходит, и наоборот, выветрившаяся соль притягивает воду в количестве до 10 паев на пай Na 2CO3. При растворении Na 2CO3x10H2 O в воде поглощается 16,6 К тепла. В100 ч. воды расворяется: при 0° — 21,33 ч.; 10° — 40,94; 15° — 63,20; 20° — 92,82; 30° — 273,64; 38° — 1142,17; 104° — 539,63 частей Na 2CO3x10H2 O (Лёвел). Описанный кристаллогидрат представляет обычное соединение, находящееся в продаже наряду с безводной У. солью, и носит обыкновенно название кристаллической соды. Одноводная сода Na 2CO3xH2 O осаждается при выпаривании или охлаждении насыщенных растворов У. соли при темп. выше 30°, а также в указанных выше случаях и представляет мелкие кристаллы ромбической системы, которые при 87°—100° теряют всю воду. Из других гидратов упомянем еще о семиводном Na 2CO3x7H2 O, кристаллизующемся тоже в ромбической системе и получающемся при охлаждении без доступа воздуха насыщенных при нагревании растворов У. соли, особенно если кристаллизация происходит между 0° и 10° или в присутствии примеси поваренной или азотно-натровой соли; этот же гидрат образуется при медленном застывании расплавленной 10-водной соли. Наконец, наиболее водный гидрат Na 2CO3x15H2 O выделяется вместе со льдом при охлаждении крепких растворов до —20°. У. соль и в твердом виде, и в растворах легко поглощает углекислоту и переходит в кислую угленатровую, или двуугленатровую соль NaHCO3, содержащую 36,90% Na 2O, 52,38% CO2 и 10,72% Н 2 О. Эта соль кристаллизуется в форме моноклиноэдрических табличек, обыкновенно срастающихся в виде корок, уд. в. 2,16—2,22, имеет солоноватый и слегка щелочной вкус и щелочную реакцию на лакмус, но не действует на куркуму и фенолфталеин. В сухом воздухе при обыкновенной температуре NaHCO 3 не изменяется, но во влажном и в растворе медленно разлагается, теряя часть CO 2 и переходя в полуторную соль Na 2CO3x2NaHCO3; при нагревании в растворах выше 70° разложение идет быстро, и при кипячении, а также при нагревании в сухом виде NaHCO 3 сполна переходит в Na 2CO3. Кислая У. соль растворима в воде хуже средней, и растворимость ее изменяется с температурой значительно менее. В 100 ч. воды растворяется, по Диббитсу, при 0° — 6,9, 10° — 8,15, 20° — 9,6, 30° — 11,1, 40° — 12,7; 50° — 14,45 и 60° — 16,4 ч. NaHCO 3. В растворах поваренной соли Na HCO3 растворима значительно менее, чем в чистой воде, и тем менее, чем более NaCl находится в растворе; это обстоятельство имеет существенное значение в аммиачно-содовом процессе (см. ниже). При охлаждении не вполне разложенного кипячением раствора двуугленатровой соли или смешением ее с среднею У. солью получается полуторноугленатровая соль в блестящих, прозрачных моноклиноэдрических кристаллах состава Na 2CO3x2NaHCO3x2H2O.

В природе У. соль распространена довольно значительно. Она встречается как в растворе в воде многих минеральных источников и некоторых озер, так и в твердом состоянии в виде минералов, термонатрита Na 2CO3xH2 O (Египет, Колумбии), натрона Na 2CO3x10H2 O (Египет) и различных отложений и выцветов на почве, носящих различные местные названия и большею частью выкристаллизовывающихся в смеси с более или менее значительными количествами других солей по берегам содовых озер при усиленном испарении из них воды в теплое время года. В довольно значительном количестве У. соль находится в золе некоторых морских прибрежных и солончаковых растений. Немудрено поэтому, что сода стала известна человеку с глубокой древности. Ее знали и применяли для мытья тканей и одежды, для производства стекла и мыла не только греки и римляне, но еще гораздо ранее — египтяне и евреи. Из так назыв. щелочных минеральных источников особенно богаты У. солью и славятся, напр., Виши во Франции, Эссентуки и Боржом на Кавказе, Карлсбад в Богемии, Эмс и Зельтерс в Германии. Содовые озера находятся в Венгрии, Египте, Центральной Африке, Армении, Персии, на Кавказе, в Туркестане, в Сибири (Барабинская степь, Охотск), в Тибете, Монголии, Китае, Индии, Мексике и Сев. Америке. Особенно богатые запасы природной соды имеются в озере Owens Lake в Калифорнии, главный приток которого ежегодно вносит в него вместе с своею водою 200000 тонн соды, а уже накопленный там запас ее оценивается в 40—50 млн. тонн (Лунге). По анализу Шатарда, добываемая на Owens Lake сырая, неперекристаллизованная сода содержит 45,28% Na 2CO3, 34,74% NaHCO и 15,90% H 2 O, остальное SiO 2, NaCl, Na2SO4 и нерастворимый остаток. Озерные содовые отложения представляют большое разнообразие по содержанию соды. Иногда они представляют довольно чистую самородную соду, состав которой, по Шатарду, отвечает формуле Na 2CO3xNaHCO3x2H2 O, и носят в Египте название троны, а в Венецуэле — урао. Выцветы соды на поверхности почвы в Венгрии известны под названием sz éksó и содержат 5—15% соды. Прежде они собирались и частью перерабатывались в 75% соду. В Аравии близ Адена находятся отложения в виде аморфных, жирных на ощупь масс с содержанием около 50% соды. Происхождение самородной соды объясняется различно. Источниками происхождения соды в природе могут быть щелочные силикаты, поваренная и серно-натровая соли. Из силикатов она может образоваться путем выветривания содержащих их горных пород под влиянием воздуха, углекислоты и воды и превращения при этом кремненатровой соли в У. На образование соды в почвах взаимодействием растворов поваренной соли с углекислою известью указывал еще Бертолле. Де-Мондезир (1888) прямыми опытами показал, что если богатую гумусом известковую почву обрабатывать 1% раствором поваренной соли, то ок. 15% NaCl превращается (при одновременном образовании в растворе хлористого кальция) в соду, которая, однако, удерживается почвою, вероятнее всего, вследствие образования нерастворимого в воде двойного соединения Na 2CO3 с СаCO 3, которое затем, по удалении хлористого кальция, может быть извлечено водою, насыщенною углекислотою, и из экстракта по осаждении СаCO 3 выделена сода. Де-Мондезиру таким образом удалось при многократной обработке раствором поваренной соли 1 кг почвы получить более 100 г соды. Из серно-натровой соли двуугленатровая соль может образоваться, по опытам Гильгарда (1892) и Танатара (1896), на счет обменного разложения ее с растворенною двууглекислою известью, при чем осаждается гипс, а по наблюдениям Меликова (1896), и путем взаимодействия с кислою углеаммиачною солью, обыкновенно присутствующею в почвах. По Зикенбергеру (1892) и Гукеру, в озерах Египта трона образуется из серно-натровой соли, доставляемой впадающими в озера ключами (соды в растворе не содержащими), под влиянием жизнедеятельности нитчатых водорослей, живущих массами в этих ключах и вблизи их устьев в озерах. Водоросли восстановляют серно-натровую соль в сернистый натрий, а развивающаяся в изобилии при их гниении на дне озер углекислота превращает его затем (с выделением Н) в соду.

Добываниe соды. До начала XIX стол. вся обращавшаяся в торговле сода была естественного происхождения. Это была частью самородная (самосадочная) сода (трона, урао и пр.), частью получаемая выпаркою естественных содовых растворов, частью же сода из упомянутых выше растений, или, правильнее сказать, более или менее богатая содою зола этих растений. В настоящее время добывание такой соды очень ограничено. Трона продолжает еще добываться в Египте, а урао добывается в Америке на Owens Lake (см. выше) и в некоторых других местах. Содовая зола растений поступала в торговлю под различными названиями. Испанская, добывающаяся и теперь около Аликанте, Малаги и на Канарских о-вах из прибрежного растения Salsola soda, называется барилья и представляет лучший сорт (содержит 25—30% соды). Для ее получения выдернутые с корнем растения просушиваются на воздухе и сжигаются в небольших ямах с вымощенным дном. Золу вынимают, когда ее достаточно накопится в яме. О саликоре — см. Саликор. Бланкетт, сода из Эгморта во Франции, добывалась из разных растений (Salicornia, Salsola, Statice, Atriplex) и содержала соды всего 3—8%. Под именем варек в Нормандия и Бретани и келп в Шотландии, Ирландии и на Оркнейских о-вах добывалась зола различных видов водорослей, содержавшая соды и того менее. Некоторое количество соды добывается еще в настоящее время наряду с поташом из золы от прокаливания высушенного остатка от паточной барды, всего во Франции, Германии, Австрии и Бельгии вместе около 2500 тонн в год.

Попытки найти способ искусственного добывания соды начали появляться вскоре после того, как Дюгамель-де-Монсо доказал (1736) тождество оснований, заключающихся в соде, поваренной и глауберовой соли, впервые указав вместе с тем на поваренную соль как на исходный материал для получения соды. Постоянное возрастание цен на поташ, в то время заменявший отчасти соду, служило уже достаточным поводом для работ в этом направлении, но, по-видимому, особенно важную роль в деле открытия способа производства соды из поваренной соли надо приписать назначению за это в 1775 г. премии в 12000 ливров Парижскою академиею наук. Действительно, почти непосредственно вслед за тем появились предложения Малерба (Malherbe, 1778), Гиггинса (1781) и Деляметери, которые думали получать соду из безводной глауберовой соли (добытой из поваренной) посредством прокаливания ее с углем (первые два — с прибавкою железа или свинца) и др., а уже в 1787 г. последовало открытие Лебланом (см.) способа, сущность которого по патенту, взятому Лебланом в 1791 г., заключается в сплавлении в пламенной печи безводной серно-натровой соли с углем и мелом. Способ этот, вызвавший вместе с собою к жизни крупнейшую отрасль химической промышленности, применяется для добывания соды и по настоящее время, а до 50-х годов прошлого столетия был единственным практически осуществлявшимся на заводах. Устроенный Лебланом в С.-Дени в компании с герцогом Орлеанским (давшим деньги) и др. лицами первый содовый завод, однако, в 1793 г. был уничтожен революцией, едва лишь успев начать свои действия. В 1806 г. во Франции были устроены по способу Леблана заводы в Париже (Пэйеном) и в Диёзе (Карни), а затем они вскоре появились в Руане, Шони, Марселе и мн. др. местах. В Англии способ Леблана впервые был применен Лошем в 1814 г. и затем в 1818 г. фирмою Теннант в Глазго, но в очень скромных размерах. Содовое производство по Леблану в Англии стало быстро развиваться лишь с отменою соляного налога, особенно в Южн. Ланкашире, на Тайне (около Ньюкэстля) и около Глазго в Шотландии, являющимися там и ныне главными центрами содового производства. В Германии первый содовый завод был открыт в Шенебеке в 1843 г., в Австрии — в Грушау в 1851 г. В России впервые начато производство соды по Леблану (из природной глауберовой соли) в 1864 г. Прангом в Барнауле и (из искусственного сульфата) Утковым близ Елабуги в 1889 г. Главнейшие усовершенствования в способе Леблана сделаны в Англии и касались преимущественно получения чистой соды из сырого содового плава и замены ручной работы механическою. Таково введение методического выщелачивания соды из плава в так наз. аппарате Шанкса, впервые примененном Дёнлопом в 1843 г. на заводе Теннанта в Глазго, и изобретение в 1853 г. Эллиотом и Русселем вращающихся содовых печей, усовершенствованных затем и введенных в 1868 г. в практику Стефенсоном и Вильямсоном. Очень крупным недостатком в способе Леблана являлась потеря всей серы серно-натровой соли или сульфата [Прежде терялся также и хлор поваренной соли, так как соляная кислота, получающаяся при переработке соды на сульфат, не находила самостоятельного применения и выпускалась в трубу на воздух.] в виде так называемых содовых остатков, или содового отвала, а потому уже с 1837 г. (Gossage) начались попытки ее регенерации. Вопрос этот только в 1883—1887 г. решен вполне удовлетворительно способом Ченса-Клауса. После открытия способа Леблана важнейшим моментом в истории содового производства является разработка так называемого аммиачно-содового процесса, идея которого впервые высказана в 1838 г. Дайаром и Геммингом (Dyar aud Hemming) и состоит в непосредственном превращении поваренной соли в двуугленатровую путем обменного разложения ее с кислой углеаммиачной солью. Первый аммиачно-содовый завод, просуществовавший, впрочем, очень недолго, был открыт в 1855 г. в Пюто около Парижа Шлезингом и Ролланом, главная же заслуга в деле разработки технической стороны аммиачного способа содового производства и постановки его на твердую экономическую почву принадлежит бельгийцу Сольвею (Solvay), первый патент которого относится к 1861 г.; первый аммиачно-содовый завод им устроен в Брюсселе в 1863 г.; затем в 1865 г. был пущен в ход завод в Кулье, в Бельгии, в 1873 г. — огромный завод в Варанжевилле близ Нанси, во Франции, в 1889 г. на всех заводах в различных странах Европы Сольвеем было произведено уже 400000 тонн соды, т. е. около половины всего ее количества, а в 1895 г. аммиачным способом сделано даже до 75% всей соды. В России первый аммиачно-содовый завод построен в Перми Любимовым в 1883 г., и в настоящее время им в компании с Сольвеем ежегодно на трех заводах (из них 2 в Екатеринославской губ.) добывается по аммиачному способу около 4,5 млн. пуд. соды.

Способ Леблана. Получение соды по способу Леблана в современном виде слагается, собственно, из следующих 4 операций: 1) плавка сырой соды, 2) выщелачивание соды, 3) уваривание и карбонизация содового щелока и 4) кальцинирование соды, к которым можно еще присоединить рафинирование, измельчение, получение кристаллической соды и регенерацию серы из отвала (об этой последней операции см. в ст. Сера). Главную операцию этого способа составляет плавка сырой соды, для чего, как упомянуто было выше, материалами служат безводная серно-натровая соль (сульфат), известняк или мел и уголь. На 100 вес. част. первой Леблан брал 100 ч. мела и 50 ч. древесного угля. Эти же приблизительно пропорции (но с заменою древесн. угля каменным) для обыкновенных (неподвижных) содовых печей применяются и в настоящее время, изменяясь частью в зависимости от степени чистоты употребляемых материалов. Обыкновенно берут на 100 ч. сульфата 90—120 част. известняка или мела и от 40 до 60 ч. каменного угля. Чем чище все названные материалы, тем это, разумеется, лучше. Сульфат (см.) почти повсюду употребляется приготовленный разложением поваренной соли серною кислотою и содержащий 93—97% Na 2SO4. Он должен содержать не более 1% NaCl и 2,5% свободной серной кислоты (считая на H 2SO4) и возможно меньшее количество железа и должен представлять порошковатую или рыхлую с легко разминаемыми комьями массу, не требующую измельчения для употребления в дело. Твердые, сплавленные куски вследствие содержания избытка против указанного количества примеси NaCl трудно перерабатываются на поду содовой печи. Излишек серной кислоты превращает часть известняка смеси в гипс, который затем при выщелачивании содового плава водою переводит обратно некоторое количество полученной Na 2CO3 в Na 2SO4; серная кислота также, улетучиваясь во время плавки и проходя вместе с другими газообразными продуктами над выпарными чренами (при уваривании содовых щелоков верхним огнем — см. ниже), может попадать в щелок и нейтрализовать в нем часть соды. В том и другом случае содержание Na 2CO3 в получаемой соде будет понижаться. Об анализе сульфата — см. Сульфат. Известняк, или мел, должен по возможности меньше содержать песку, глины, окиси железа и магнезии, так как в присутствии их образуются нерастворимые двойные натровые силикаты, уменьшающие выход соды. Окрашивание, даже сильное, известняков органическими (битуминозными) веществами делу нисколько не вредит. Содержание в меле влажности, которое иногда может быть довольно значительным, необходимо принимать в соображение при расчете состава смеси. Очень сырой мел надо подсушивать. Особенно тонкого измельчения, которое производится под бегунами, дробилками с рифлеными валками и т. п., для известняка и особенно для мела вовсе не требуется: достаточно доводить величину зерна до размеров горошины или даже лесного ореха. Если на заводе добывается едкий натр или производится регенерация серы из отвала, часть известняка может быть с успехом заменена углекислою известью, получаемою как отброс при этих операциях. Уголь применяется обыкновенно каменный, разных сортов. Древесный уголь дорог, а потому применение его встречается лишь в виде исключения там, где это оказывается возможным по местным условиям. Лучшими для содового дела сортами каменного угля считаются такие, которые дают 60—70% и более кокса и не более 10% золы. Большое количество последней уменьшает выход соды по той же причине, что и примесь песка и пр. в известняке. Весьма вредно также содержание азота в углях. Оно дает повод к образованию во время плавки синеродистого натрия, который частью превращается в роданистый, а частью при растворении в воде образует с присутствующим железом желтую соль. Эти соли при кристаллизации щелоков остаются в маточном растворе и увеличивают таким образом потерю натра, а желтая соль, кроме того, разлагаясь при кальцинировании соды, сообщает ей желтизну от окрашивания окисью железа. Пригодность угля, помимо анализа, проверяется обыкновенно несколькими пробными плавками. Кокс, кроме того, что он дороже угля, не выгоден еще и потому, что труднее реагирует благодаря своей плотности и плавка с ним идет дольше. Уголь необходимо измельчать, и чем мельче, тем это лучше, так как его тогда можно брать меньше.

Теория Леблановского процесса. Первое объяснение химического процесса образовании соды по способу Леблана было высказано Дюма в 1830 г. Затем, начиная с Унгера и Броуна (1847), в разработке вопроса приняли участие Кинастон (1858), Госсэдж, Гофман, Копп, Дюбренфо, Пелуз, Кольб и особенно плодотворно Шерер-Кестнер (1862—1867), теорию которого можно считать достаточно хорошо обоснованною фактически. Она является общепринятою и по настоящее время. Что касается первых исследователей, то их, между прочим, сильно сбивали и наводили на неверные предположения указанные выше относительные количества сырых материалов, которые практически являются наивыгоднейшими в смысле выхода соды. Между тем, за исключением сульфата, далеко не все их количество принимает непосредственное участие в образовании соды. Часть известняка и угля расходуется на побочные реакции, с другой стороны, избыток их обеспечивает лишь полноту главной реакции и служит в то же время для придания известной консистенции плаву, которая имеет существенное значение как при самой плавке, так и при последующей обработке плава. Так, напр., часть угля просто сгорает, часть в конце процесса идет на образование окиси углерода при взаимодействии угля с избытком известняка (по уравн. CaCO 3 + C = CaO + 2CO); выделяющаяся газообразная окись углерода, вспучивая массу в конце плавки, сообщает плаву пористость, облегчающую потом выщелачивание его водой; по этой же причине полезен и избыток неплавких известняка и угля, препятствующий полному сплавлению массы, отчего она получается менее плотною; отсутствие полного сплавления сильнощелочной массы содействует также менее сильному разъеданию пода печи, а на это разъедание расходуется вместе с тем и часть натра (образуются натровые силикаты на счет материала пода). Некоторая часть известняка, без сомнения, разлагается также по урав.: CaCO 3 = CaO + CO2. Собственно же образование У. соли, как это необходимо в настоящее время принять вместе с Шерером-Кестнером, совершается в силу двух непосредственно (и в разных точках массы одновременно) одна за другой идущих реакций, которые выражаются следующими двумя равенствами:

1) Na2SO4 + 2C = Na2S + 2CO2 и

2) Na2S + CaCO3 = NaCO3 + CaS

Соединяя их в одно, получим:

Na2SO4 + 2C + CaCO3 = Na2CO3 + CaS

которое, в сущности, и выражает весь процесс образования соды и согласно которому на 100 ч. Na 2SO4 необходимо взять не менее 70,4 ч. CaCO 3 и 16,9 ч. С. Отсюда видно, что известняк на практике при плавке в обыкновенных содовых печах берется (см. выше) в не очень значительном против теории избытке, количество же угля с лишком в 2 1/3 — 3 раза превышает теоретическое. Наиболее благоприятная температура для образования соды, по Кольбу, лежит между 950°—1050 °, но реакция (по уравн. 1) начинается уже при темп. значительно низшей, по всей вероятности, даже ниже темп. плавления сульфата (899°, по В. Мейеру и Ридлю); образующийся при этом сернистый натрий Na 2 S плавится, сообщая полужидкую консистенцию всей массе смеси (которая от вырывающихся пузырей CO 2 как бы приходит в кипение) и в расплавленном состоянии реагирует с известняком (остающимся в твердом виде) по 2-му уравн.; по мере образования более трудноплавкой Na 2CO3 (темп. плавл. ее 1098°, по В. Мейеру и Риддлю) и уменьшения количества относительно легкоплавких Na 2SO4 и Na 2 S масса густеет, несмотря на то, что температура ее растет вследствие продолжающегося прогрева и уменьшения выделения газообразной CO 2; когда образование Na 2CO3 почти уже закончилось и температура плава достигла известной высоты, начинается воздействие угля на избыток СаCO 3 (уравн. дано выше), сопровождающееся появлением на поверхности плава окрашенных натрием в желтый цвет огоньков горящей окиси углерода, что в практике и служит несомненным признаком окончания процесса.

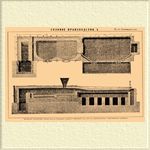

Плавка сырой соды производится в настоящее время или в неподвижных, обыкновенно небольшого размера пламенных печах, или же во вращающихся, так назыв. револьверных, печах с весьма большою производительностью, применяемых обыкновенно крупными заводами. Наиболее распространенный тип первых как в Англии, так и на материке Европы представляет английская содовая печь, представленная на таблице I в горизонтальном и вертикальном разрезах.

СОДОВОЕ ПРОИЗВОДСТВО I.

Английская леблановская содовая печь с выпарным чреном и фильтром при нем в горизонтальном и вертикальном разрезах.

Здесь d — топка с решеткою а и глубокими зольником и поддувалом; железный брус b под решеткой служит для поддержки дома при прочистке колосников. За топкой следует рабочее пространство печи с двумя подами: на ближайшем к топке поде h, имеющем небольшой наклон (5 снт. при ширине пода 1,25 м) к рабочему отверстию G, производится самая плавка, а на поде i, несколько возвышающемся над h, происходит предварительное прогревание смеси, которая или засыпается на него через отверстие с воронкой k в своде печи, или, когда такового не имеется, забрасывается через второе рабочее отверстие. Выгребка готового плава производится через отверстие G. С левой стороны обоих рисунков показано устройство для выпарки содовых щелоков на счет отходящего тепла газообразных продуктов содовой печи. Размеры печи и различных ее частей обозначены на самых рисунках в метрах и миллиметрах. Отношение площади решетки топки к площади переднего пода обыкновенно равно 1/3. Порог е, отделяющий топочное пространство от рабочего, делается очень толстый (до 1 м) ввиду сильного разъедания его сплавленной щелочной массой; кроме того, в него вделывается еще поставленная на ребро чугунная плита f во всю ширину печи, высотою около 50 и толщ. в 4—5 стм, а для охлаждения ее за нею устраивается сквозной воздушный канал. Печь устанавливается на прочном фундаменте, и нижняя ее часть, а также внешние части стенок (на рисунках они темнее заштрихованы) кладутся из обыкновенного кирпича. Стенки топки и рабочего пространства с внутренней стороны, а равно порог и оба пода делаются из огнеупорного кирпича (светлая штриховка на рисунках) наилучшего качества, особенно порог и поды, для которых идет кирпич из шамотовой массы, способный далее противостоять действию щелочей; для свода тоже идет огнеупорный кирпич, но попроще. Поды устраиваются так: выведя вокруг них стенки толщиною в один кирпич из шамотного кирпича, делают под каждый из будущих подов плотную набойку из слоя толченой огнеупорной глины или мела толщиною около 7 стм и на эту набойку кладут самые поды: первый — из кирпичей, поставленных на торец, вследствие чего толщина его получается в один кирпич, второй — на ребро, придавая ему, следоват., толщину в ½ кирпича; кирпич кладется насухо и возможно плотнее; швы затем замазываются жидким тестом из огнеупорной глины; кладка должна быть ровная и поверхности подов вполне гладкие; поды тогда дольше служат и не представляют препятствий при перегребке плава. Первый под обыкновенно приходится возобновлять через каждые 4—5 мес. Свод и внутренняя, огнеупорная часть стенок выводятся в один кирпич. Печь снаружи окрыляется вертикально поставленными и прочно вделанными в землю рельсами или железными брусьями, которые наверху стягиваются между собою железными штангами. В Англии печи обыкновенно облицовываются еще чугунными плитами. Дверцы рабочих отверстий делаются из шамотовых плиток, вставленных в железную рамку, и поднимаются помощью перекинутой через блок цепи, уравновешенной грузом. Внизу рабочего отверстия G для облегчения выгребки плава вделана выступающая наружу чугунная плитка m, a для поддержки инструментов при работе прикрепляется непосредственно перед отверстием железная перекладина. Описанная печь в Англии за один заряд переработывает 150 кг сульфата и делает в сутки 24—27 плавок; суточная переработка ее, следовательно, составляет 3600—4000 кг сульфата. При таких зарядах смена рабочих состоит из 1 плавильщика и 1 подручного. На топку в Англии и Германии расходуется от 50 до 70 кг угля на 100 кг сульфата, причем отходящим жаром печей пользуются для уваривания щелоков. Большие печи французского типа требуют угля менее, именно 40 кг на 100 кг сульфата, но работать с ними затруднительнее, и плав получается хуже. Плавка производится следующим образом. Материалы — сульфат, мел и уголь (при начале работы — после того как печь хорошо накалилась, а когда она уже в ходу, то — после освобождения заднего пода и распределения массы на переднем, именно во время первого перерыва на нем работы) засыпаются через воронку k или забрасываются через второе рабочее отверстие на задний под печи, при чем отчасти перемешиваются между собою (предварительного смешения их обыкновенно не делается), с помощью шпателя (табл. II, фиг. 1) распределяются на нем ровным слоем и остаются здесь до окончания плавки на первом поде, т. е. около 3/4 — 1 часа; за это время для равномерного прогревания всей массы ее 2—3 раза перемешивают. По выгребке готового плава, дав печи некоторое время прогреться при закрытых рабочих окнах, так как при выгребке она успевает значительно охладиться, перегребают (иногда в два приема) смесь на освободившийся первый под и разравнивают на нем. Вскоре после этого начинается взаимодействие между сульфатом и углем, образующийся на поверхности смеси сернистый натрий плавится, и смесь начинает быстро размягчаться. С этого момента примерно через каждые 8—10 мин. массу 3 раза тщательно и быстро перемешивают шпателем (фиг. 1), каждый раз в течение нескольких минут. Долгое перемешивание сильно охлаждает печь от впуска в нее через открытое рабочее отверстие наружного воздуха, а потому вредно. В течение этого времени масса становится полужидкою, выделяет много углекислоты и от этого кажется кипящею. Последние 10 минут плавки перемешивание производится непрерывно с помощью гребка (фиг. 2). В течение этого времени масса постепенно густеет, и под конец из нее начинают вырываться желтые огоньки (candles, Kerzen) горящей окиси углерода (см. выше); массу, продолжая перемешивание, подгребают тогда к рабочему отверстию, и когда огней начнет появляться много, ее быстро выгребают в подставленную железную двухколесную тачку, причем подручный еще некоторое время перемешивает ее здесь короткой кочережкой, содействуя этим скорейшему окончанию еще продолжающейся реакции. Работа у содовой печи весьма трудная; она требует от рабочего большой силы и ловкости при обращении с тяжелыми железными шпателями и гребками (рукоятки их должны быть на 1 ½ м длиннее внутренней ширины печи при толщине около 3,5 стм), чтобы не портить ими пода. Для облегчения работы свободные наружные концы их помощью крюка подвешиваются к цепи, спускающейся с потолка помещения. Хорошее перемешивание имеет большое значение и сильно отражается на величине выхода соды, как это показал Кольб. Чрезвычайно также важно и требует от плавильщика большой опытности уменье уловить надлежащий момент выгребки плава из печи, чтобы его не пережечь или не выгрести преждевременно. Отсюда видно, что качество получаемого сырого содового плава при работе в обыкновенных содовых печах в сильнейшей степени зависит от рабочего. Это обстоятельство и послужило главным поводом для изобретения (см. выше) механических вращающихся содовых печей, или револьверов (revolving furnace). Одна из подобных печей, изготовляемых фирмою Carrick and Wardall в Англии, представлена на фиг. 3 (горизонтальный разрез) и фиг. 4 (общий вид печи с приспособлением для выпарки содового щелока В). Рабочую часть печи составляет цилиндр e, склепанный из котельного железа толщиною в 13 мм, с футеровкою из огнеупорного кирпича. Длина его рабочего пространства около 5 м и диаметр около 3 м. На цилиндр надеты 2 чугунных кольца ff, на которые нагоняются в горячем состоянии и укрепляются болтами 2 стальных бандажа gg. Эти последние ложатся в желобки четырех массивных стальных или из закаленного чугуна колес, которые своими осями лежат в неподвижных подшипниках и по которым катится цилиндр при вращении. Вращение цилиндра производится при посредстве надетого на него зубчатого колеса т от вертикального парового двигателя E. Отдельно стоящая колосниковая топка для каменного угля a вследствие ее больших размеров имеет два шуровочных отверстия. Пламя и газы из топки входят в цилиндр через круглый вылет с, кольцо или "глаз" е и горловину а и выходят из него через горловину l, поступая затем в пылеулавливающую камеру m, а из нее в выпарное отделение печи и далее в трубу. Глаз b представляет чугунное кольцо, внутри выложенное огнеупорным кирпичом; он предохраняет топку от возможных толчков при вращении цилиндра и для удобства быстрой замены его запасным глазом, так как футеровка его сильно выгорает, подвешивается свободно на цепи. Между топкой, глазом и цилиндром оставляются зазоры по 2,5 стм, рассчитанные на расширение цилиндра от нагревания. Вместе с тем входящий через них воздух содействует более полному догоранию топочных газов и повышению через это температуры внутри печи. Засыпка сырых материалов и выпуск готового плава производится через один и тот же круглый лаз, плотно закрывающийся крышкой. Засыпка производится из вагонеток, двигающихся по рельсам, проложенным над цилиндром перпендикулярно его оси. В таком же направлении передвигаются вагонетки и под ним для приема плава. Описанная печь, по Лунге, перерабатывает в сутки от 15 до 18 тонн сульфата, но в настоящее время строятся печи, перерабатывающие и до 50, и даже 90 тонн сульфата в сутки. В последнем случае (печь завода Widnes Alkali Со, самая большая из существующих) длина цилиндра доходит до 9 с небольшим метров, диаметр почти до 4 м, заряд сульфата сразу до 9 тонн при 10 плавках в сутки. Расход угля на топку в такой печи составляет 50% от веса сульфата, тогда как в вращающихся печах обыкновенного размера 65%, считая в этом числе и расход угля на двигатель при печи. Что касается состава смеси для плавки и порядка ее загрузки, то они несколько отличаются от таковых для неподвижных печей. Дело в том, что если здесь поступать так же, как и при этих последних, то плав получается очень плотный и вследствие этого трудно выщелачиваемый затем водой. Обстоятельство это и было причиной первоначального неуспеха вращающихся печей. Стефенсон и Вильямсон (см. выше) устранили его тем, что стали вносить в печь не весь заряд смеси сразу, а сперва один только мел с 2/3 всего угля. При этом часть мела переходит в жженую известь, которая сохраняется при последующей стадии плавки по внесении сульфата и потом при выщелачивании плава водою, превращаясь в гашеную известь и сильно увеличиваясь при этом в объеме, сообщает плаву желаемую рыхлость. Однако этот прием имеет свои неудобства: на предварительное прокаливание мела с углем (liming) уходит много времени, что очень затягивает всю операцию, и, кроме того, трудно угадать время прокаливания так, чтобы не образовалось слишком много извести, отчего щелока впоследствии сильно каустицируются да и самая реакция при плавке не доходит до конца и получаемый плав содержит много сернистого натрия. После того как попытки вводить точно определенное количество извести в смесь с самого начала не дали благоприятных результатов, Мактиром (Mactear) был применен следующий прием, который вскоре получил большое распространение. В револьвер, поставленный лазом кверху и хорошо раскаленный, вносится смесь из 100 частей сульфата, 72—74 ч. известняка и 40 ч. угля, и он приводится в медленное вращение, пока не начнется плавление массы; с этого времени печь начинают вращать быстро, и такое вращение продолжается вплоть до момента появления желтых огоньков горящей окиси углерода и начала загустения плава; тогда печь останавливают, всыпают через лаз 6—10% (от веса сульфата) истертой в грубый порошок жженой извести и 12—16% угольной гари из зольника, снова быстро вращают в течение 5 минут для равномерного распределения сделанной добавки по всей массе собственно уже почти готового плава и, остановив печь лазом вниз, быстро опоражнивают ее в подставленные вагонетки. За ходом плавки наблюдают через стекло, вделанное в стенку пылеулавливающей камеры против вылета печи. Угольная гарь прибавляется тоже с целью придания плаву большей рыхлости. Задержка выпуска плава на 5 мин. для размешивания в нем добавки не представляет опасности его пережога ввиду происходящего от внесения добавки понижения температуры печи. Обращаясь к пропорции материалов, употребляемой Мактиром, видим, что он берет в общей сложности на 100 ч. сульфата 82—90 ч. известняка и 40 ч. угля, т. е. несколько менее против обычных норм, принятых для обыкновенных Леблановских печей (см. выше). Пешиней и Вельдон с целью уменьшения содержания в сырой соде синеродистого натрия (см. выше) заменили прибавку в конце процесса извести и гари прибавкою сульфата и мела в порошке [Так как: 2NaCN + Na 2SO4 = Na2CO3 + Na2S + CO + N2, и затем: Na 2S + CaCO3 = Na2CO3 + CaS.] и этим еще более понизили пропорцию известняка и угля в смеси. Именно их пропорции таковы: сульфата 100 ч., известняка 79,4—75 ч., угля 41,6—32,8 ч., прибавка сульфата в конце 5,88 ч. и мела 7,35 ч. Таким образом, принимая для расчета наименьшие количества, на 100 ч. сульфата в сумме придется всего 77,8 ч. известняка и 36,1 ч. угля. Пешиней вообще рекомендует брать угля возможно менее (даже до 29% от веса сульфата), но вести операцию несколько долее и работать при более высокой температуре печи, особенно в конце плавки, не опасаясь пережога, так как от него спасает прибавка сульфата и мела. При этом содержание в сырой соде натра в форме синеродистых соединений падает с 1,6—1,0% до 0,29—0,03%. При сравнении вращающихся печей с обыкновенными леблановскими преимущества первых находят в следующем: 1) равномерность нагревания смеси благодаря непрерывности перемешивания ее при вращении печи; 2) отсутствие потери тепла, так как перемешивание не требует открывания рабочего отверстия печи; 3) уменьшение числа рабочих и, след., рабочей платы на единицу веса получаемого продукта [Это отчасти компенсируется расходом на уголь для приведения в действие двигателя, вращающего печь.]; 4) уменьшение вероятности порчи продукта в зависимости от внимания и опытности рабочих; 5) устранение порчи пода печи от перемешивания плава инструментами и, наконец, 6) уменьшение пропорции известняка и угля в смеси и, след., расхода на них, а отсюда: а) увеличение выхода соды на общий вес заряда, уменьшение расхода угля на топку, с) уменьшение количества отвала, которому пропорциональны: уменьшение расхода на его удаление и уменьшение количества пропадающей (остающейся в отвал) соды, и d) облегчение обработки отвала при регенерации из него серы вследствие уменьшения в нем количества веществ, примешанных к сернистому кальцию. Но стоимость устройства вращающейся печи зато довольно значительна. Револьвер на суточную переработку 15—18 тонн сульфата с выпарным аппаратом и фундаментами под них обходится, по Лунге, в 56000 марок, не включая сюда вагонеток и устройства железного пути для них.

СОДОВОЕ ПРОИЗВОДСТВО II.

1. Шпатель. 2. Гребок. 3. Вращающаяся содовая печь с двумя чренами для выпаривания щелока верхним огнем (горизонтальный разрез). 4. Вращающаяся содовая печь с двумя чренами для выпаривания щелока верхним огнем (внешний вид). 5. Аппарат Деплоа-Шанкса для выщелачивания содового плава. 6. Схема устройства пускных труб в аппарате Деплоа-Шанкса для выщелачивания содового плава. 7. Лодочный чрен Гамбля для уваривания сырого содового щелока нижним огнем. 8. Абсорбер Сольвея для насыщения раствора поваренной соли аммиаком. 9. Печь для обжигания извести. 10. Карбонизационная башня Сольвея. 11. Вакуум-фильтр для отделения кислой У. соли от маточного раствора. 12. Кальцинировочная печь Сольвея для кислой У. соли. 13. Регенератор для аммиака Сольвея.

Выщелачивание соды. По затвердении в тачках или вагонетках, на что требуется около 3/4 часа, плав получается в форме караваев или колобов снаружи буроватого, а в изломе однообразно-серого цвета и пористого строения; он не должен иметь ни белых пятен или прослоек от неравномерно размешанного известняка, ни черных — от угля. Вес одного колоба равен примерно 160% от веса взятого для плавки сульфата. Приводим состав 4 образцов сырой соды, из которых I получен плавкой в обыкн. леблановской печи, II — в револьвере по способу Стефенсона и Вильямсона, а III и IV — в револьвере по способу Мактира:

|

I |

II |

III |

IV |

|

| Na2CO3 |

41,76 |

41,59 |

46,15 |

45,28 |

| NaCl |

1,38 |

1,20 |

0,67 |

1,74 |

| Na2SO4 |

2,26 |

1,21 |

0,35 |

1,51 |

| Na2SO3 |

0,53 |

0,14 |

— |

— |

| Na2S2O3 |

0,31 |

— |

0,59 |

1,14 |

| SiO2 |

4,09 |

2,37 |

2,68 |

3,12 |

| Аl 2O3 |

1,50 |

1,08 |

0,78 |

1,02 |

| Fe2O3 |

1,10 |

0,87 |

1,01 |

0,72 |

| Са CO3 |

6,63 |

11,61 |

9,68 |

5,11 |

| CaO |

5,81 |

5,69 |

1,69 |

1,33 |

| CaS |

31,94 |

29,78 |

33,01 |

30,99 |

| MgO |

0,30 |

— |

0,40 |

0,30 |

| Уголь |

3,26 |

4,42 |

3,50 |

7,37 |

Если плав был излишне передержан в печи, то получаются красные или пережженные колоба, трудно выщелачиваемые водой; они содержат много двусернистого натрия Na 2S2 (Шерер-Кестнер) и серно-натровой соли, возникшей путем обменного разложения с гипсом, образовавшимся в плаве на счет окисления сернистого кальция. При большом избытке известняка (чем нередко рабочие и злоупотребляют) пережога плава никогда не бывает, но при этом, помимо излишка в расходе на известняк, больше теряется соды в отвале в так назыв. "нерастворимой" форме, причем потеря прямо пропорциональна количеству взятого известняка. Плав, не додержанный в печи, содержит не успевшие прореагировать Na 2 S и Na 2SO4 и соответственно меньше соды. Такой плав в изломе представляется плотным и неоднородным и тоже трудно выщелачивается. Подобные же плотные колоба получаются при слишком низкой температуре во время плавки. Колоба сырой соды оставляются некоторое время (обыкновенно около 2 дней) лежать на воздухе, под влиянием влажности которого находящаяся в них известь постепенно гасится и увеличивается в объеме; они от этого несколько разрыхляются и затем легче выщелачиваются. При долгом лежании на воздухе под конец они рассыпаются в порошок; при этом из CaS сперва образуется сульфгидрат кальция и затем гипс, который, переводя У. соль обратно в Na 2SO4, обусловливает этим потерю части соды. Помимо внешнего вида, доброкачественность сырой соды постоянно контролируется химическим анализом тщательно взятой средней ее пробы, причем испытания производятся на содержание Na 2CO3, Na2 S и Na 2SO4 упрощенными ради быстроты выполнения приемами. Не входя в описание их по недостатку места, отсылаем интересующихся к сочинениям, указанным в конце статьи. Как видно из приведенной таблицы, главными составными частями сырой соды являются У. соль и нерастворимые или трудно растворимые в воде CaS, СаCO 3, CaO, уголь и кремнекислота, соединенная с др. окислами в виде силикатов. Для отделения У. соли от этих нерастворимых составных частей плава и предпринимается выщелачивание его водою. При выщелачивании необходимо иметь в виду, что вода не только растворяет У. соль, но и приводит ее в химическое взаимодействие с другими составными частями плава, при чем под влиянием извести сода частью переходит в едкий натр (каустицируется), а под влиянием сернистого кальция образует Na 2 S. Эти реакции, уменьшающие выход соды, совершаются в тем большей мере, чем больше количество воды, дольше время ее действия и чем выше температура. Для практики, впрочем, брать воды как можно меньше, т. е. получать возможно крепкие растворы, выгодно уже и потому, что последующее выпаривание раствора обойдется дешевле. Однако необходимо, чтобы при этом извлечение соды из плава было полным. Последнее достигается методическим выщелачиванием в аппарате Шанкса (правильнее Денлопа), изображенного на фиг. 5, которое в настоящее время окончательно вытеснило все прежде применявшиеся приемы, как то: извлечение измельченного плава при кипячении, извлечение в террасообразно расположенных сосудах и по способу Клемана и Дезорма. Аппарат этот представляет большой железный ящик, разделенный непроницаемыми железными же перегородками на 4, 5 или реже 6 отделений одинаковой величины, обыкновенно квадратной формы, каждое с площадью дна 2 х 2 м или более и 1,5—2 м высотою. Ящик устанавливается на каменных столбах, чтобы иметь удобный доступ к нему снизу для осмотра и починки дна в случае течи. Дно делается немного покатым к одной стороне для полноты стока жидкости при ее выпуске, и с этой стороны устраивается желоб, в который открываются спускные краны g из всех отделений. На небольшом. расстоянии от дна помещается на подставках b из таврового железа второе, тоже железное ложное дырчатое горизонтальное дно с, на которое накладывается при выщелачивании сырая сода. Отделения сообщаются между собою помощью вертикальных с боковым патрубком чугунных труб е, запираемых клапанами. Трубы эти внизу имеют отверстие у самого дна каждого отделения, а боковой патрубок через отверстие в верхней части перегородки открывается в соседнее отделение, как это ясно из схемы, фиг. 6. Таким образом устанавливается только поочередное сообщение между верхними и нижними частями соседних отделений. Последнее, считая слева, отделение соединяется с первым через посредство горизонтальной трубы е 1. Подобным же образом, как трубы е, устроены и трубы f для выпуска готового крепкого щелока в желоб i, с тем лишь отличием, что здесь боковой патрубок поставлен несколько ниже. Наружные отростки f1 этих труб при выпуске поворачиваются на винтовой нарезке концом вниз, как это видно на правой стороне фиг. 5. Из трубы k в каждое из отделений может напускаться чистая вода или перекачиваться с помощью i насоса слабый щелок, выпускаемый из ящика через краны g. Другой насос назначен для перекачивания крепкого щелока в отстойные резервуары. Из числа 4 отделений одновременно находятся в действии всегда 3, а четвертое опоражнивается и нагружается свежим плавом. Перетекание жид кости из одного отделения в другое и вытекание из последнего отделения через f происходит вследствие вытеснения ее водою, притекающею в одно из отделений. Вода постепенно растворяет (выщелачивает) соду из плава, и раствор, вытесняясь книзу, потом поднимаяс ь по трубам е кверху и таким образом последовательно переходя из отделения в отделение, становится все крепче и крепче и удельно тяжелее; поэтому в силу известного закона равновесия жидкостей в сообщающихся между собою сосудах высота стояния жидкости в пос леднем отделении будет наименьшею, отчего и приходится отверстия выпускных труб f делать ниже, чем перепускные отверстия у труб е. Работа аппарата совершается следующим образом. Предположим, что при начале работы отделения ящика загружены сырой содой в пос ледовательном порядке, начиная с первого слева, и в него же производится впуск чистой воды из k. Выпуск крепкого щелока в 27—32° Б. через f происходит тогда из третьего отделения. Сода в первом отделении выщелочится прежде других, что узнается по взятой из него пробе раствора, которая не должна показывать крепость более ½—1°. Â. Êîãäà ýòî ïðîèçîéäåò, îòäåëåíèå ïåðâîå èçîëèðóþò îò äðóãèõ çàêðûâàíèåì â íåì òðóáû е, спускают слабый щелок через кран g по желобу в резервуар, откуда этот щелок перекачивают по тру бе k во второе отделение, предварительно повернув отросток f1 y третьего отделения кверху и направив его вниз у наполненного свежим плавом четвертого отделения, из которого теперь будет выпускаться щелок, после того как оно наполнится щелоком, вытесненным в него из третьего отделения. Второе отделение теперь становится первым в системе, и в него по израсходовании всего слабого щелока из бывшего первого отделения пускают воду до тех пор, пока вся сода в нем не истощится и пока крепость вытекающего из четвертого отделения щелока не станет спускаться ниже 27° Б. К этому времени успевают очистить бывшее первое отделение от остатка, промыть водой и загрузить его свежим плавом. Тогда закрыванием е изолируют для очистки бывшее второе отделение, бывшее первое (тепер ь свежезагруженное) делают последним в системе, открывая в нем трубу f для выпуска из него крепкого щелока, а бывшее третье делают первым, впуская в него по трубе k сперва слабый щелок из опорожненного отделения и потом воду и т. д. Содовый плав загружаетс я в аппарат еще теплым, крупными кусками величиной с голову, при чем на дырчатое дно сперва кладется небольшой (7,5 стм) слой кусков угольного шлака или кокса, а поверх него для ровности немного гари. Плава загружается столько, чтобы он был вполне покрыт жидкостью. Выщелачивание каждой загрузки не должно длиться более 2 суток, иначе в щелоках образуется много сернистого натрия и они, обыкновенно светло-желтые, окрашиваются от присутствия сернистого железа в темно-желтый и даже зеленый цвет. Температуру впускаемой воды держат около 37° Ц.; при этом вытекающий щелок от теплоты свежего плава и тепла, выделяемого вследствие гидратации соды и извести, разогревается до 60° Ц. (см. выше). При выщелачивании содового плава из вращающихся печей впускают в аппарат воду с темп. ок. 20° и в последнем, свежезагруженном отделении щелок подогревают паром до 60°—65°, для чего в каждое из отделений опускаются на небольшую глубину от поверхности жидкости две паровые трубки, расположенные диагонально. Остаток от выщелачивания (содовый отвал) должен представлять зернистую, сине- или черно-серую однородную и легко разминаемую массу без твердых комков, которые указывают на неполноту извлечения соды. Как видно из вышеизложенного, уход за аппаратом весьма прост и состоит в наблюдении за темпер. впускаемой воды и выпускаемого крепкого щелока, в измерении крепости слабого и готового щелока с помощью ареометра и в наблюдении цвета щелока и свойств остатка. Кроме того, производятся контрольные анализы щелоков на содержание Na 2CO3, NaHO и Na2S и отвала на содержание Na2CO3. Хотя выходящий из описанного аппарата благодаря неподвижности в нем выщелачиваемой массы, играющей отчасти роль фильтра, щелок довольно прозрачен, тем не менее, прежде чем пустить на выпарку, его подвергают отстаиванию, з аставляя очень медленно циркулировать в больших железных, перегороженных внутри резервуарах. Резервуары эти одевают снаружи деревом и подогревают, помещая их над выпарными чренами или над пространством, где охлаждаются содовые колоба, и стараясь, чтобы температура щелока во взбежание кристаллизации соды не падала ниже 35—40°. При отстойке из щелока осаждаются суспендированные частички отвала, сернистое железо и глиноземисто-натровый силикат.

Уваривание и карбонизация содового щелока. Уваривание производится или верхним огнем (преимущественно в Англии), или нижним (преимущественно в Германии). Уваривание верхним огнем всегда производится на счет отходящего тепла содовых печей, и этого тепла вполне хватает для выпарки всего получаемого щелока. На табл. I (справа) представлен план и продольный разрез выпарного аппарата при обыкновенной содовой печи, а на фиг. 3 и 4 (табл. II) план и внешний вид такового же при вращающейся. Чрен p (табл. I), клепанный из железных листов в 10 мм толщиною, с креплением по верхнему краю из углового железа и с боков свободный от кирпичной кладки, помещается под продолжением свода содовой печи на каменных столбах q. Передний край его защищен от касания огнем шамотными плитами о, закрывающими одновременно и воздушный канал s, служащий для охлаждения передней части чрена. По уваривании содержимое чрена извлекается через 2 или более рабочих отверстия u, плотно запираемых толстой железной заслонкой на глиняной или известковой замазке с помощью винтового нажима v в железный ящик w (табл. I) с наклонным к одному концу дном (фиг. 4) и вторым дырчатым дном (фильтр) внутри для стока маточного щелока, который затем насосом S (фиг. 4) перекачивается обратно в чрен или в другое место (см. ниже). Для удобства выгребки соли углы чрена, примыкающие к дверцам, скошены. Для наблюдения за ходом выпарки и разбивания корок соли на поверхности щелока (что необходимо, иначе уваривание почти останавливается) над дверцами оставляются узкие щели, запираемые легкими железными заслонками. По мере уваривания в чрен добавляется свежий щелок (он идет из отстойника обыкновенно самотеком), пока содержимое чрена от выделения кристаллов Na 2CO3xH2 O не обратится в довольно густую кашу, тогда отпускают немного дверцы, дают стечь в ящик w большей части маточного щелока и затем, отняв дверцы совсем, туда же, по возможности быстро, выгребают твердую соль. Выгребка обыкновенно производится 1 раз в сутки. На время выгребки уменьшают тягу или направляют газы во вспомогательный боров или же к другому чрену, если их при печи имеется 2, что очень часто делается при револьверах (ф. 3 и 4) и представляет выгоду, так как при этом во время разгрузки чрена не расстраивается тяга в содовой печи. При описанном способе работы сода, так наз. сырая соль, хотя и имеет сероватый цвет, но уже несколько очищается, так как большая часть примесей (едкий натр, сернистый натрий, поваренная соль, серно-натровая соль и пр.) остается в маточном щелоке, который от присутствия в нем железа окрашен в красный цвет и потому носит название красного щелока. Иногда для лучшего отделения маточного щелока сырую соль обрабатывают струей пара в закрытом железном ящике с решетчатым ложным дном. Во Франции иногда выпаривание ведут до конца, не оставляя маточного щелока, и заканчивают его прямо на поде (иногда чугунном) печи (марсельский способ) и получают менее чистую (обыкновенно в ней 61—77% Na 2CO3 и 18—8% NaHO), хотя и довольно белую соду (sels de soude caustiques). Иногда при уваривании верхним огнем при несколько измененном устройстве рабочих отверстий вычерпывают (fishing) осаждающуюся соду шумовками и получают продукт более чистый, но это удобнее делается при уваривании нижним огнем. Невыгодною стороною уваривания верхним огнем является загрязнение щелока сажей из топки и механически увлекаемыми тягою частицами сульфата, угля и мела, особенно при вращающихся печах, а также поглощение щелоком из газов содовой печи серной и сернистой кислот, отчасти нейтрализующих в нем соду, но зато оно экономичнее ввиду лучшей утилизации тепла, требует меньше рабочих, и здесь, понятно, вполне отсутствует пригорание осевшей соды к дну чрена, как это весьма часто бывает при уваривании нижним огнем. Последнее дает более чистую соль, а чтобы устранить ее пригорание во время выпарки, пользуются так наз. лодочными чренами Гамбля, имеющими в поперечном разрезе форму, показанную на фиг. 7. При такой форме выделяющаяся соль скатывается в углубленную среднюю часть чрена, которая покоится на продольной стенке, отделяющей друг от друга два рядом идущих под чреном топочных пространства, и которая этою стенкою защищена от непосредственного действия огня, а потому здесь пригорания соли и не происходит. Лодочные чрены обыкновенно делаются железные, длиною в 7,6 м, шириною 2,44 м и глубиною 0,84 м при толщине стенок в 9 мм, и обогреваются самостоятельными топками (у каждого по две) или отходящим теплом содовой печи. Применяются также и механические приспособления, препятствующие пригоранию. Таково устройство Телена, примененное на заводе Rhenania в Штольберге, а потом и во многих других местах. Здесь в длинном полуцилиндрической формы железном чрене на горизонтальной во всю длину чрена оси ходят четыре ряда свободно подвешенных гребков, которые непрерывно передвигают осевшую соду к одному концу чрена, где она и выгребается. При том или ином устройстве по мере уваривания щелока добавляется свежий, и это продолжается до тех пор (8—24 сут. в зависимости от чистоты сырого щелока), пока выгребаемая соль сохраняет еще желаемую степень чистоты. Состав вычерпываемой соли (после прокаливания) изменяегся при этом, по Пэйену, следующим образом:

|

1 |

2 |

3 |

4 |

5 |

|

| Na2CO3 |

98,20 |

94,60 |

77,42 |

70,61 |

33,00 |

| NaHO |

0,80 |

1,60 |

8,16 |

14,03 |

24,50 |

| Na2SO4 |

0,50 |

0,80 |

7,15 |

8,06 |

3,20 |

| NaCl |

0,50 |

0,90 |

7,10 |

7,10 |

33,30 |

| Fe, Al2O3, SiO2, S |

— |

0,05 |

0,17 |

0,21 |

5,90 |

| Нераств. остат. |

— |

2,05 |

— |

— |

— |

Остающиеся при уваривании сырого щелока так назыв. красные щелока вследствие большого содержания NaHO часто перерабатываются на едкий натр (см.). Иногда их и прямо выпаривают досуха, и тогда получают после слабого прокаливания с прибавкою (для повышения крепости) некоторого количества сырой соли каустическую содовую соль (caustic ash, сода-аш с 78—85% Na 2CO3, из коих 5—8% в виде NaHO), менее чистую, чем вышеупомянутая французская, которая содержит иногда до 91,5 и даже до 94% Na 2CO3 со включением сюда и NaHO. Наконец, на многих заводах красные щелока перерабатывают на обыкновенную соду, для чего их подвергают карбонизации, т. е. действием углекислоты превращают в них NaHO в Na 2CO3. Эта операция производится двояко: или красные щелока прокаливаются в пламенной печи с древесными опилками (при этом, однако, в получаемом продукте остается еще всегда некоторое количество NaHO), или насыщаются газообразной углекислотой, которую, напр., пускают снизу в башню, наполненную коксом или глиняным боем, навстречу льющемуся сверху щелоку. При карбонизации газообразной углекислотой в соду превращается не только едкий натр, но и сернистый натрий по уравн.: Na 2SO4 + CO2 + H2O = Na2CO3 + H2 S, а также алюминат и силикат натрия. При этом выпадает из раствора и сернистое железо, бывшее в соединении (?) с Na 2 S. Весьма часто поэтому подвергают карбонизации все количество получаемого сырого щелока и пользуются для этого углекислотою известеобжигательных печей или продуктами горения кокса. Карбонизацию ведут до тех пор, пока щелок не перестанет окрашивать свинцовую бумажку. При выпаривании верхним огнем на счет тепла газообразных продуктов содовых печей, между прочим, отчасти уже происходит и карбонизация щелока. Иногда газами содовых печей пользуются и для полной карбонизации сырого щелока, пропуская их через железную башню навстречу щелоку, поступающему из отстойного резервуара в выпарной чрен, использовав предварительно их тепло для обогревания последнего. Предпринимают также освобождение щелоков от сернистых соединений с помощью превращения их в сернокислые окислением при продувании в них воздуха. Паули при этом прибавляет к щелоку немного хлористого марганца (вельдоновского шлама, см. Хлор), который служит передатчиком кислорода [Ввиду конкуренции весьма чистой сольвеевской соды предложено довольно и других способов для химической очистки сырого щелока, но они удорожают продукт и потому малопрактичны.]. Карбонизацию в Англии часто производят совместно с кальцинированием (см. ниже), подобно тому, как при переработке красного щелока.

Кальцинирование соды имеет целью удаление из сырой соли воды, разложение примеси железистосинеродистого натрия, органических веществ и, если не было произведено ранее карбонизации щелока, то и превращение примеси едкого натра в Na 2CO3, а сернистого, сернистокислого и серноватистокислого натрия — в Na 2SO4. Кальцинирование производится в пламенных печах с двумя подами, подобных по устройству содовым, с тою разницею, что отношение площади топочной решетки к площади рабочей их части берется меньше, так как темп. здесь требуется более низкая и порог делается не такой толстый и значительно выше, последнее — частью по той же причине, частью для предохранения прокаливаемой соды от засорения угольной пылью из топки. Кроме того, поды часто делаются из железных плит вместо огнеупорного кирпича. На каждую содовую печь надо иметь одну печь кальцинировочную. Кальцинирование сырой соли, предварительно карбонизованной или выделившейся при начале уваривания щелоков, т. е. более чистой, не представляет затруднений. Ее сперва забрасывают через рабочее окно на дальний от топки (несколько возвышенный) под, где соль просушивается, а потом перегребают на передний и доводят здесь до красного каления, часто переворачивая и разбивая шпателем комки. По окончании прокаливания соль в раскаленном состоянии выгребается в железные тачки. Гораздо больше хлопот при кальцинировании, если сырая соль не чиста, т. е. содержит относительно много NaHO и Na 2 S — так как она легче плавится. В этом случае надо старательно следить за температурой, чтобы отнюдь не расплавить соли, ибо сплавленная она совершенно непригодна для сбыта. Большею частью ее одновременно с кальцинированием карбонизируют, прокаливая с древесными опилками, которые в количестве 10—25%, смотря по содержанию NaHO, прибавляют для лучшего смешения еще к щелоку. Опилки, кроме того, разрыхляют соль, облегчая доступ воздуха внутрь ее массы, что необходимо для окисления сернистого натрия. Тщательное размешивание массы на поду весьма важно для действительности карбонизации. Если останется много NaHO, то нельзя будет под конец дать надлежащего жара (firing) для полного разрушения органических веществ и полученный продукт будет давать мутный раствор. О конце операции судят по температуре, внешнему виду массы и особенно по отсутствию мути и желтизны при растворении в воде взятой пробы. Полученный после кальцинирования продукт, так назыв. содовая соль, представляет уже товар, но 2-го сорта (Secunda-Soda). Она должна быть белого цвета (кажется желтоватой лишь при сравнении с содой 1-го сорта, рафинированной) и содержит 90—97% Na 2CO3. В ней не должно быть более 2% NaHO, 0,1% неокисленных сернистых соединений, 1,5% нерастворимого остатка и 0,5% воды (в свежей). Остальное — главн. обр. Na 2SO4 и NaCl. Расход угля на кальцинирование составляет 25—30% от веса соды. Для кальцинирования применяются также и механические печи. Такова, напр., печь Мактира, по идее и устройству совершенно аналогичная его же механической печи для получения сульфата (см.), и др.

Рафинирование соды состоит в растворении ее в горячей воде до крепости в 30—35° Б. (как при получении кристаллической соды, см. ниже) с прибавлением маточного щелока от предшествующей операции и иногда небольшого количества хлорной извести для окисления железа, серы и органических веществ, отстаивании раствора в тепле, выпаривании и прокаливании. Последние две операции ведутся как при получении соды второго сорта из карбонизованного щелока, но, конечно, с большими предосторожностями против загрязнения продукта. При рафинировании процент Na 2CO3 в соде не изменяется, уменьшается лишь количество нерастворимого остатка и возрастает белизна от удаления окиси железа. Потеря продукта составляет около 5%. Рафинированная сода представляет товар 1-го сорта (Prima-Soda). Перед упаковкой (обыкновенно в бочки, выложенные внутри бумагой) она, как и сода 2-го сорта, измельчается, еще теплая, под бегунами или жерновами, так как в молотом виде она занимает на 50% меньший объем, если насыпается при встряхивании или уколачивании.

Что касается выхода соды при работе по способу Леблана, то теоретически, согласно вышеприведенным химическими равенствам, из 100 ч. чистого сульфата Na 2SO4 должно получиться 74,65 ч. чистой У. соли Na 2CO3 или, исходя из 96% сульфата, — 71,66 ч. Na 2CO3, или 79,62 ч. 90% соды; в действительности никогда не получается соды такого качества более 70 ч., т. е. практически выход составляет в лучшем случае 88% возможного, а обыкновенно на германских и английских заводах — от 80 до 85%, т. е. пропадает 15—20%. Потери зависят от: 1) механического увлечения солей газами при плавке и кальцинировании, 2) улетучивания натриевых соединений, 3) соединения натра с материалом пода содовой печи, 4) неполноты превращения Na 2SO4 в Na 2CO3, ö) образования нерастворимых натриевых соединений, 6) неполноты выщелачивания содового плава; 7) образования синеродистых и роданистых соединений натрия, 8) обратного превращения Na 2CO3 в Na 2 S и Na 2SO4 при лежании и выщелачивании сырой соды вследствие окисления и действия составных частей воды, и 9) утечки и. рассыпки.

Аммиачный способ. Производство соды по этому способу, как уже было упомянуто выше, основано на реакции обменного разложения в водном растворе между поваренной и кислой углеаммиачаой солью, которая идет по уравнению:

NaCl + NH4 —НCO 3 = NaHCO3 + NH4Cl;

получаемая при этом трудно растворимая в холодной воде кислая У. соль выделяется из раствора при достаточной его концентрации в кристаллическом виде и затем помощью прокаливания разлагается на углекислоту, воду и среднюю У. соль по уравн.:

2NaHCO3 = Na2CO3 + CO2 + H2O.

Необходимая для первой реакции углеаммиачная соль получается прямым соединением аммиака с углекислотою и водою по уравн. (ср. Карбаминовая кислота):

NH3 + CO3 + Н 2O = (NH4)HCO3.

Углеаммиачной соли отдельно не готовят, а образуют ее непосредственно при совершении реакции по первому уравнению, пропуская газообразную углекислоту в крепкий раствор поваренной соли, предварительно достаточно насыщенный газообразным же аммиаком, так что реакцию получения кислой У. соли можно представить и уравнением:

NaCl + H2O + NH3 + CO2 = NaHCO3 + NH4Cl

Материалами собственно для образования соды здесь являются поваренная соль, доставляющая натрий, и углекислота, а аммиак лишь служит для передачи последней первому и постоянно возвращается в производство в виде нашатыря NH 4 Cl, остающегося в маточном растворе после выделения NaHCO 3. Однако ввиду неизбежных потерь, связанных с легкой летучестью аммиака, запас его необходимо постоянно пополнять. Для этого почти исключительно пользуются аммиачною водою (см. Углеаммиачная соль), которая получается в газовом производстве (см.) и при коксовании каменного угля (см. Кокс) и обыкновенно в концентрированном состоянии поступает на аммиачно-содовые заводы. Так как образование соды в рассматриваемом способе происходит в водном растворе, то здесь можно вместо твердой поваренной соли прямо пользоваться природными розеолами, при чем сберегаются издержки на выварку соли; но ввиду меньшей чистоты в них соли, а также необходимости употреблять для их насыщения аммиак, по возможности лишенный водяных паров, во избежание излишнего разжижения раствора иногда предпочитают приобретать твердую соль, устраивая, напр., аммиачно-содовые заводы вблизи мест добычи каменной соли и т. п., т. е. там, где она дешева. Углекислота добывается прокаливанием известняков, причем вместе с тем получается и известь (по уравн.: СаCO 3 = СаО + CO 2), необходимая для регенерации аммиака из нашатыря, получающегося в маточном растворе. Выгоднее употреблять для этого доломитовые известняки, так как они легче разлагаются, а магнезия, в них заключающаяся, так же, как и известь, годится для выделения аммиака, которое происходит по уравнению, напр., для извести:

2NH4Cl + Ca(OH)2 = 2NH3 + 2H2O + CaCl2.

Добавочная углекислота, нужная для образования промежуточного продукта, кислой У. соли, которая содержит CO 2 вдвое более (на то же количество натрия) против продаваемой с завода средней соли, и выделяемая при прокаливании кислой соли, в большей своей части возвращается в производство обратно (см. ниже). В качестве отбросного продукта при аммиачном способе является получаемый при регенерации NH 3 хлористый кальций СаСl 2, который имеет лишь ничтожное применение и в большинстве случаев весь спускается в реки. С ним вместе пропадает и весь хлор поваренной соли, что является крупным недостатком аммиачного способа [Благодаря лишь этому обстоятельству способ Леблана, как утилизирующий хлор, и может еще держаться, несмотря на подавляющую конкуренцию аммиачного.].

Теоретически при условии полного превращения взятой поваренной соли NaCl согласно приведенным уравнениям из 58,5 ч. ее и 17 ч. аммиака NH 3 с соответствующим для образования NH 4HCO3 количеством углекислоты следовало бы получить 84 ч. кислой У. соли NaHCO 3. Но так как кислая У. соль не представляет вещества, вполне в воде нерастворимого, а только труднорастворима в ней (см. в начале статьи), то уже по одной этой причине выделяющееся в осадке и могущее быть собранным количество ее будет меньше теоретического, изменяясь в зависимости от первоначальной концентрации взятого раствора, температуры и количеств присутствующих в нем других солей (NaCl, NH 4 Cl и NH 4 НCO 3), влияющих на величину растворимости NaHCO 3; главнее же всего то, что кислая У. соль, оставаясь частью в растворе и действуя на образовавшийся нашатырь, дает место обратной реакции, именно превращается с ним в NaCl и NH 4HCO3 по уравн.: NaHCO 3 + NH4Cl = NaCl + NH4HCO3. Таким образом, устанавливается подвижная равновесная система, коэффициент превращения которой, т. е. количество образовавшейся кислой У. соли, будет находиться в зависимости, как и вообще в таких случаях, от относительных количеств взаимодействующих веществ, концентрации раствора и температуры. В действительности, как показал Геерен (1858) и затем подтвердил Гонигманн (1875), при взаимодействии NaCl и NH 4HCO3 в молекулярных количествах выделяется в осадок лишь 66% теоретического количества NaHCO 3; при увеличении же количества NaCl до 2 (Heeren) или до 1 ½ (Корр., 1876) и даже до 1 1/3 (Honigmann) паев количество осаждающейся NaHCO 3 достигает уже около 80% теоретического. Вместе с тем, по Гонигманну, сильно (в 2 ½ раза) уменьшается и примесь NH 4HCO3 к осадку NaHCO 3. Из данных же Шрейба (1890 и 1894 [Опыты Шрейба собственно для теории мало прибавили нового к ранее сделанному.]) следует, что, увеличивая количество NaCl до 2 ½ паев на 1 пай NH 4HCO3, несмотря на весьма сравнительно малое относительное количество последней, а следовательно, и относительно малое количество получающейся NaHCO 3 (см. ниже), выход последней доходит даже до 85% теоретического. С другой стороны, по Шлезингу и Роллану (1868), а также и по данным Шрейба, как для насыщенных, так и менее крепких растворов NaCl, по-видимому, увеличение количества NH 4HCO3 против пайного отношения не оказывает влияния на величину выхода NaHCO 3 относительно теоретического. Увеличивая количество NaCl и стараясь возможно лучше использовать значительно более дорогой NH 3, приходится расходовать, однако, поваренной соли относительно больше (вследствие отсутствия пропорциональности между возрастанием выхода продукта и возрастанием количества поваренной соли), так как весь ее избыток, остающийся в маточном растворе по регенерации из последнего аммиака, выбрасывается вон вместе с СаСl 2. Далее, с увеличением количества поваренной соли увеличивается и общее количество раствора, а потому абсолютный выход NaHCO 3 на единицу объема раствора при большом избытке NaCl будет падать, а следовательно, и производительность аппаратов понизится. Кроме того, в этом случае при регенерации NH 3 придется подвергать отгонке большие массы жидкости. Ввиду всего сказанного обыкновенно берут от 4/5 до 2/3 пая NH 3 на 1 пай NaCl (от 1 ¼ до 1 ½ пая NaCl на 1 пай NH 3), или от 50 до 70 г NH 3 и около 270 г NaCl в 1 литре раствора. Количество NH 3 брать выше этого при данной концентрации раствора неудобно также и потому, что иначе выделяется в осадок часть NH 4HCO3, засаривая трубы и примешиваясь к осевшей NaHCO 3, от которой ее нельзя затем удалить промывкой; концентрацию же раствора понижать невыгодно вследствие растворимости NaHCO 3. Что касается температуры, то понижение ее увеличивает выход NaHCO 3, так как при низких температурах растворимость ее меньше, она осаждается в большем количестве, от этого масса ее в растворе уменьшается и коэффициент превращения возрастает.

Отдельными операциями при получении соды по аммиачному способу являются следующие: 1) получение аммиачно-соляного раствора, 2) получение углекислоты и извести, 3) карбонизация (т. е. насыщение углекислотой) аммиачно-соляного раствора, 4) отделение получаемой при этом кислой У. соли от маточного раствора, 5) прокаливание кислой У. соли для превращения ее в соду и 6) регенерация аммиака из маточного раствора. Выполнение всех этих операций на практике допускает многообразные вариации как в самых приемах, так и в устройстве аппаратов и различное их комбинирование. Для большей части из них предложен целый ряд аппаратов (Шлезингом и Ролланом, Сольвеем, Гонигманом, Фасбендером, Шрейбом, Булуваром, Юнгом, Пешинеем и др.), многие из которых нашли себе действительное применение на разных заводах. Особенно много взято патентов Сольвеем, и его аппараты распространены по преимуществу. Поэтому в дальнейшем изложении рассматривается аммиачно-содовое производство, главным образом, по его системе.

Получение аммиачно-соляного раствора. На большинстве заводов пользуются естественными рассолами, увеличивая в случае надобности их крепость прибавкой твердой соли и нередко перед насыщением аммиаком осаждая примесь в них кальциевых и магниевых солей с помощью углеаммиачной соли в особых железных или деревянных резервуарах с мешалками, в которых тогда одновременно производится и растворение добавочной соли. Когда исходят из твердой соли, то растворение ее производят по принципу методического выщелачивания в аппаратах, подобных описанному выше аппарату Шанкса, употребляя для этого воду, содержащую немного углеаммиачной соли (из промывных аппаратов, см. ниже). Осаждающиеся при этом примеси остаются на холсте, которым выстилается решетчатое ложное дно ящиков аппарата. Насыщение раствора доводят до 290—300 г NaCl в литре (23—24° Б.), иначе при введении затем аммиака (если он довольно сух) часть соли выделится в осадок [По Шрейбу, в то время как в литре раствора поваренной соли в отсутствие NH 3 при 15° может содержаться до 318 г KaCl, при содержании NH 3 в количестве 50—70 г в литре может уже быть удержано соответственно не более 286—274 г NaСl. Но так как при введении NН 3 объем соляного раствора увеличивается и в раствор вместе с газообразным аммиаком вводится и некоторое количество паров воды, то и можно первоначальный раствор соли готовить несколько крепче, именно, доводя ее содержание, как сказано, до 290—300 г]. Насыщение соляного раствора аммиаком производится в аппарате, так назыв. абсорбере, представленном на фиг. 8. В железные сосуды R и R', сообщающиеся помощью труб с кранами р, р' и r, r' с сосудом А, вводится соляной раствор. Аммиачный газ из колонны регенератора (см. ниже) поступает по трубе Т через дырчатую воронкообразно расширенную нижнюю часть ее в А и здесь поглощается раствором. Так как при этом происходит выделение тепла, то жидкость охлаждается внутри змеевиком S, по которому протекает холодная вода, поступающая снизу и выходящая сверху по трубам SS. От поглощения аммиака и нагревания — раствор в А становится легче, и вследствие этого устанавливается непрерывная циркуляция жидкости между А и одним из сосудов R или R', которые работают поочередно, причем не работающий разобщается от А закрыванием соответствующих кранов. Жидкость в R и R' размешивается, кроме того, еще мешалками W. Трубы Т отводят воздух из сосудов RR' при наполнении их раствором. Опоражнивание сосудов RR' по насыщении жидкости аммиаком производится через трубу L давлением воздуха или углекислоты из компрессора. Если раствор не был очищен ранее, то он поступает в высокий закрытый цилиндрический с коническим дном отстойник и во всяком случае перед обработкой углекислотой фильтруется. Фильтром служит обтянутый холстом дырчатый цилиндр, внутрь которого и поступает раствор. Дырчатый цидиндр помещается в другом цилиндре, плотно закрытом, как и все вообще аппараты, назначенные здесь для содержащих аммиак жидкостей. В описанном аппарате можно также одновременно с насыщением рассола аммиаком производить и растворение соли, если рассол недостаточно крепок, а также и прямо растворять соль в воде, причем для всыпания соли служит труба V. Понятно, в этом случае циркуляция жидкости в аппарате будет происходить в обратном направлении. Чтобы определить конец насыщения раствора аммиаком, берутся через короткие промежутки времени пробы жидкости (для чего y RR' имеются особые краны), которые тут же самим рабочим у аппарата и титруются серною кислотою в присутствии лакмуса. Рассол крепостью в 24° Б. по насыщении аммиаком показывает 16° Б. Иногда для описанной операции применяют более простые аппараты, без сосуда Л. Охлаждение их водою производится снаружи. Гонигман и некоторые другие производят насыщение аммиаком в колонных аппаратах, охлаждаемых водою в нижней своей части, куда поступает аммиак навстречу текущему сверху соляному раствору. Когда пользуются очень влажным аммиаком, от чего рассол сильно разжижается, его вновь досыщают, пропуская через резервуары, наполненные солью. Иногда и прямо сперва получают водный раствор NH 3 и его уже потом насыщают солью таким же образом.

Получение углекислоты и извести производится обжиганием известняков в шахтных непрерывно действующих (проходных) печах, железных с шамотовой футеровкой внутри (фиг. 9). Газы (углекислота и азот) через верхние боковые отверстия о поступают в кольцеобразную камеру H в верху печи, откуда их по трубе r и высасывают насосом, при чем заботятся главным образом о том, чтобы они были по возможности богаче углекислотой, пренебрегая потерей некоторой ее части. Для этого действие насоса рассчитывается так, чтобы он забирал газов меньше, чем сколько их дает печь. Избыток их уходит при этом через трубу S вверху. Через определенные промежутки времени сверху в печь через d засыпается смесь известняка с коксом, на счет сгорания которого и происходит обжиг без особой топки снизу. Известь непрерывно вываливается из нижнего отверстия печи. Расход кокса в хорошего устройства печах с производительностью 10—15 тонн СаО в сутки (как на фиг. 9) удается низвести до 18—20% от веса полученной извести, а в печах большего размера с суточною производительностью в 15—20 тонн извести даже до 16%. Меньшее же количество кокса потребует для сгорания и меньше воздуха, с которым вместе вводится масса азота, разжижающего углекислоту. Таким образом удается получать газ с содержанием до 30—32% CO 2. Его прежде употребления в дело охлаждают и очищают от известковой пыли и примеси SO 2, образующейся на счет серы кокса, пропусканием через коксовую башню, орошаемую сверху водой (скруббер). Часть углекислоты получается также от прокаливания NaHCO 3 — о чем см. ниже.